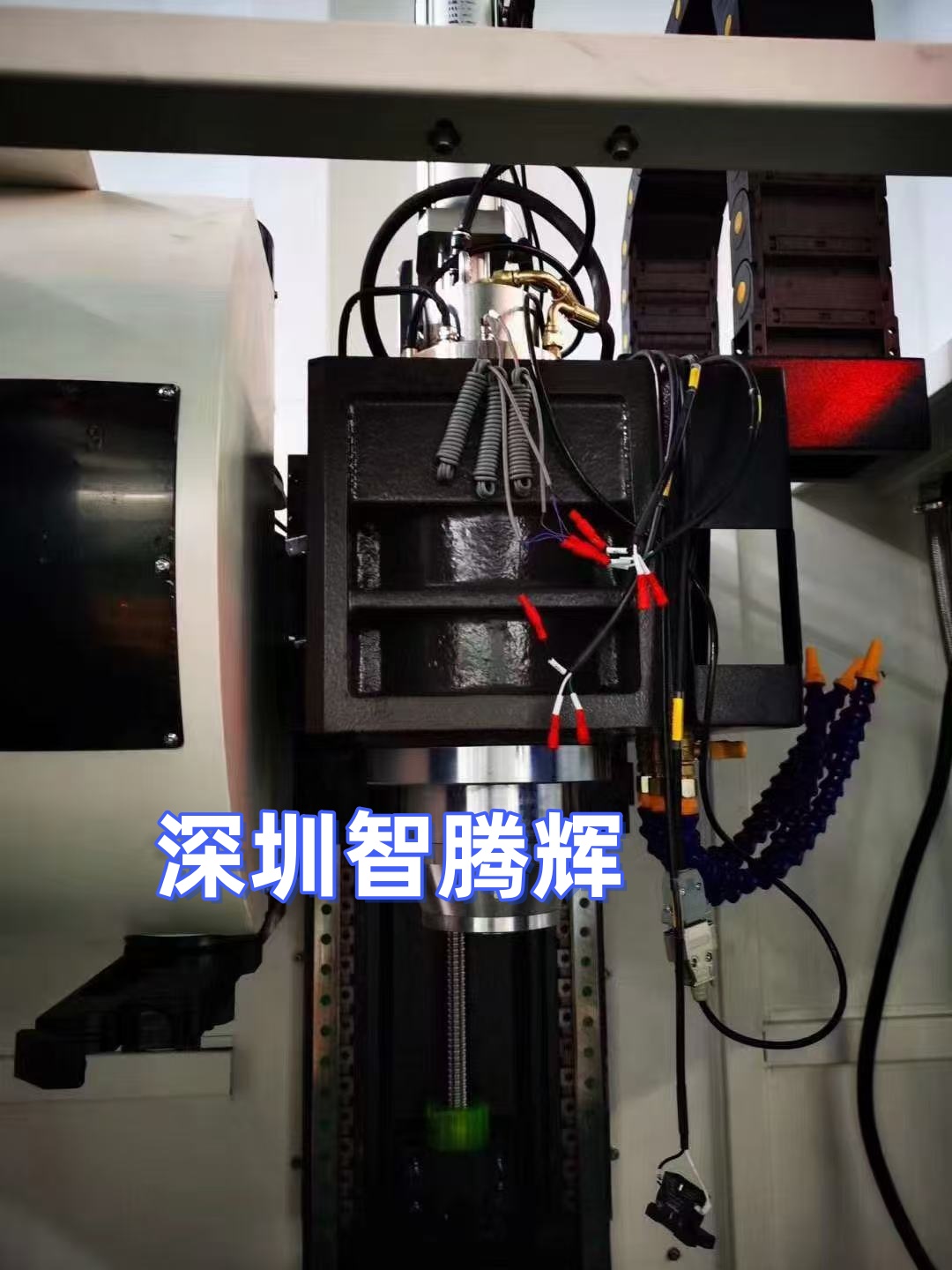

精密加工領域:自動換刀電主軸的4大核心技術突破!在高端制造向精密化、高效化升級的進程中,自動換刀電主軸作為核心裝備,通過一系列技術突破,打破傳統加工局限,成為推動精密加工質量與效率雙提升的關鍵力量。從高轉速下的精度控制,到換刀系統的智能升級,再到高光超精加工能力的實現,其技術革新正重塑精密制造的標準。以下詳細拆解自動換刀電主軸在精密加工中的四大核心技術突破: 一、轉速與精度雙飛躍:為精密加工奠定穩定基礎高轉速是提升精密加工效率的前提,而精準控制則是保證加工質量的核心,自動換刀電主軸通過驅動與軸承技術革新,實現了兩者的完美兼顧: 1. 高速驅動,摒棄傳動誤差:采用內置高速永磁同步電機,直接驅動主軸旋轉,徹底省去傳統機械傳動鏈(如皮帶、齒輪),不僅減少能量損耗,更避免了傳動環節帶來的誤差,讓主軸能穩定輸出高轉速,滿足精密加工對高效切削的需求; 2. 高精度軸承,嚴控跳動:為解決高轉速下的精度難題,引入空氣靜壓軸承或陶瓷球軸承技術—— 空氣靜壓軸承通過高壓空氣在軸頸與軸承間形成均勻氣膜,大幅降低摩擦,將主軸徑向跳動控制在極小范圍;陶瓷球軸承則憑借材料低密度、高硬度的特性,減少離心力對旋轉精度的影響,進一步抑制振動,為精密加工提供穩定的旋轉基準。 二、自動換刀系統智能化:提升加工連續性與精準度自動換刀功能是自動換刀電主軸的核心優勢,而智能化升級則讓這一優勢在精密加工中更具價值: 1. 高精度換刀機構,嚴控誤差:采用碟簧鎖緊或液壓松刀機構,配合高精度編碼器實時監測主軸位置,確保換刀動作精準到位,換刀精度達到極高水平,避免因換刀偏差導致的加工誤差; 2. RFID 刀具智能管理:在刀具與主軸系統中引入 RFID 芯片技術 —— 刀具上的芯片存儲型號、剩余壽命等關鍵數據,換刀時系統可快速讀取信息,根據加工需求自動選擇適配刀具,并提前規劃刀具更換計劃,有效減少因刀具磨損、選型錯誤引發的加工中斷,保障精密加工過程的連續性與穩定性。 三、高光超精加工能力:滿足嚴苛表面質量要求針對光學模具、醫療器械等對表面精度要求極高的領域,自動換刀電主軸通過振動抑制與刀具適配,實現了高光超精加工突破: 1. **動態平衡與減振:部分高端型號達到極高的動態平衡標準(如 G0.4 級以下),并采用主動磁懸浮軸承或阻尼減振結構,**程度抑制主軸高速運轉時的振動,將徑向跳動嚴格控制在極小范圍,為超精密切削提供穩定條件; 2. 超硬刀具適配,實現鏡面效果:搭配 PCD(聚晶金剛石)、PCBN(聚晶立方氮化硼)等超硬刀具,在穩定的主軸支撐下,可實現鏡面級表面粗糙度,滿足光學元件、醫療零件等對表面光潔度的苛刻要求,無需后續拋光即可達到成品標準。 四、動力適配與智能監控:兼顧多樣需求與設備安全精密加工場景多樣(如鋁材輕量化加工、鋼件重載切削),自動換刀電主軸通過動力優化與智能監控,實現了對不同場景的適配與風險管控: 1. 寬功率范圍,靈活適配:覆蓋多功率段設計,可根據加工材料(如鋁、鋼、復合材料)與工藝需求,靈活選擇適配功率,確保在輕載高精度切削與重載穩定加工中均能高效運行; 2. 全維度智能監控:集成溫度傳感器、振動監測模塊及智能故障診斷系統—— 溫度傳感器實時追蹤電機、軸承的工作溫度,振動模塊捕捉潛在的不平衡或部件磨損問題,診斷系統則基于數據算法分析風險,提前發出預警,方便維護人員及時處理,減少設備停機時間,保障精密加工的連續性。 結語:技術突破驅動精密制造升級自動換刀電主軸的四大技術突破,從精度、效率、質量、安全四個維度,為精密加工提供了全方位支撐。無論是 3C 電子的微細加工、航空航天的復雜零部件制造,還是醫療器械的高精度生產,其都憑借**性能成為核心動力。隨著技術持續迭代,自動換刀電主軸將進一步推動精密制造向更高精度、更高效率邁進,助力企業在高端制造競爭中占據優勢。 |